Die Arbeitsgruppe Funktionalisierung hat als Aufgabe die Entwicklung und Untersuchung textiler Sensorik zur Messung von Prozess- und Funktionsparametern (z.B. Temperatur & Druck) für komponentenspezifische Prozessführung und Bauteilüberwachung im Betrieb. Ein weiterer spannender Forschungsbereich findet sich in der Modifikation und Erweiterung der Werkstoffeigenschaften durch Zugabe von Additiven z.B. von Graphen.

Folgende Eigenschaften können unter anderem modifiziert werden:

- Mechanische Eigenschaften

- Thermische Eigenschaften

- Elektrische Eigenschaften

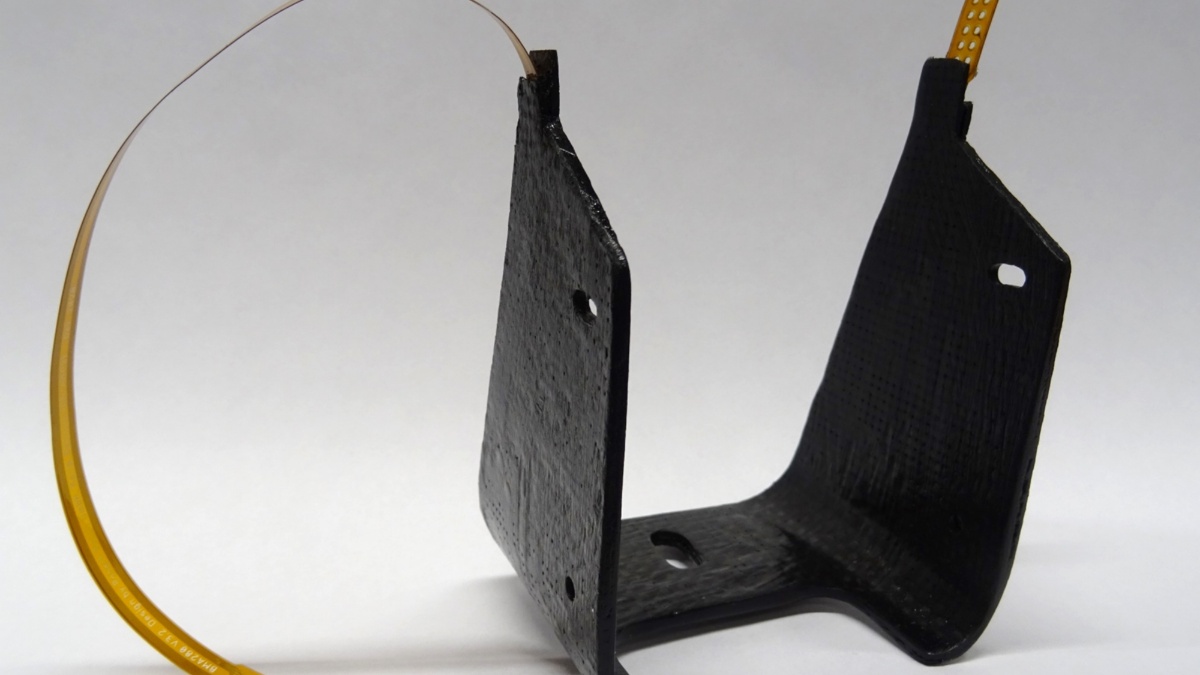

Beispielsweise wurde ein Deckel einer Leistungselektronik entworfen,der MEMS-Sensorik und NFCs verbaut hat und so Beschleunigungen aber auch Tool-Drops detektieren kann. Der NFC erlaubt eine eindeutige Bauteil-ID Zuordnung. Zusätzlich wurden TFP Versteifungen eingebracht.

In einem anderen Demonstratorbauteil wird strukturintegrierte MEMS-Sensorik für eine direkte Messung der im Bauteil auftretenden Beschleunigungen in x-, y- und z-Richtung genutzt. Dies erlaubt ebenfalls die Überwachung der entsprechenden Geschwindigkeiten und Positionen in den drei Raumrichtungen. Bei der zusätzlichen Integration von Graphen in die Matrix des FKVs kann eine höhere Wärmeleitfähigkeit im Vergleich zu regulärem FKV erreicht werden und mithilfe der genutzten Sensorik die Temperatur in der Struktur gemessen werden.

Die Arbeitsgruppe versucht ebenfalls den digitalen Fingerbdruck von Bauteilen gänzlich abzubilden. Das Ziel dabei ist es alle Daten angefangen vom Material, Fertigung, Assembly, In-Service pro Bauteil abzuspeichern und so eine automatische Strukturoptimierung und autonome Bauteilevolutionen über einen Schwarm an Bauteilen zu ermöglich.

Förderprojekte & weiterführende Informationen

Ausgangssituation/Zielsetzung

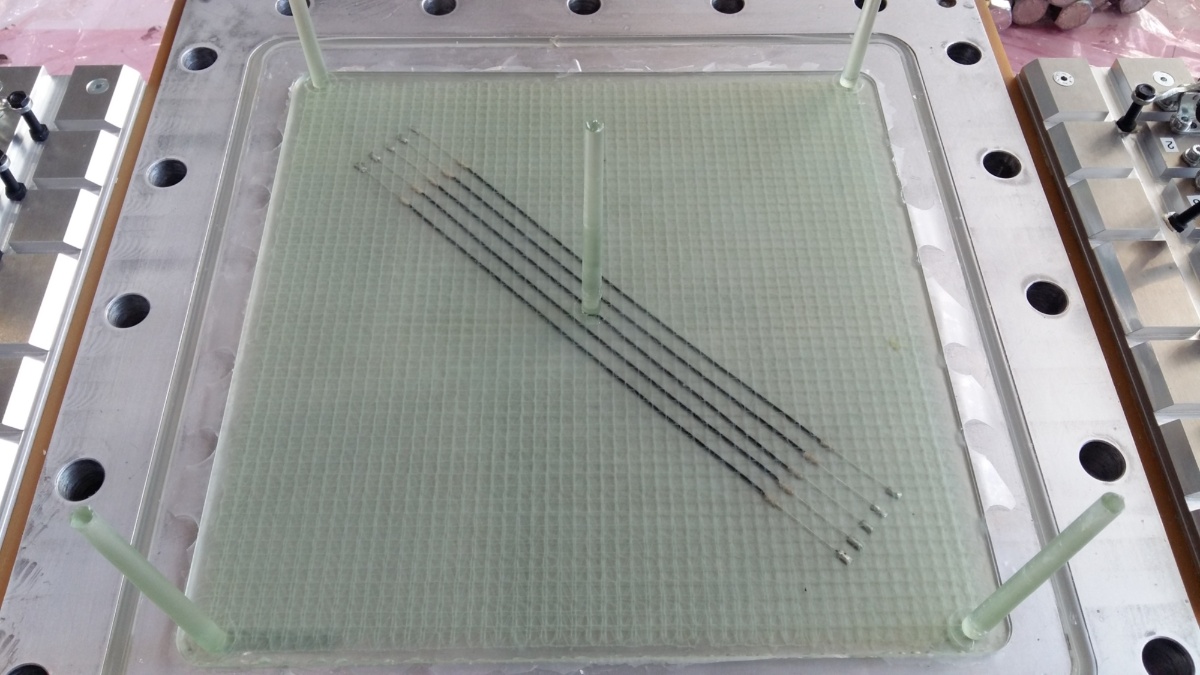

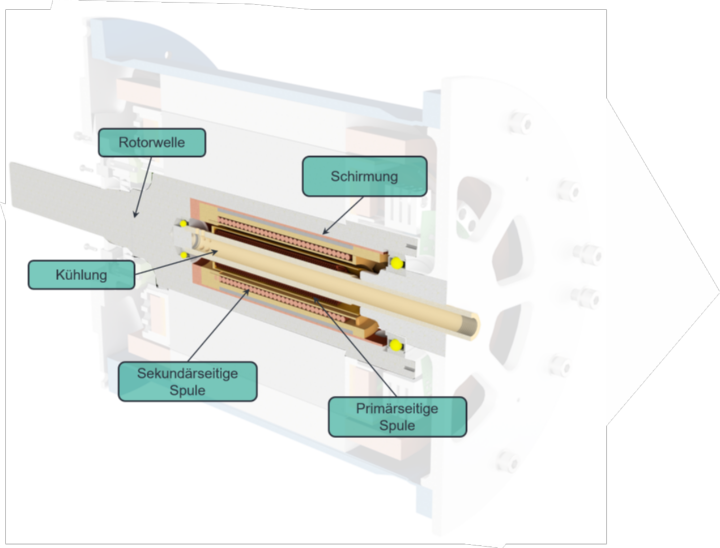

- In diesem Projekt soll eine vollintegrierte Rotorantriebswelle für eine induktiv elektrisch erregte Synchronmaschine entwickelt und aufgebaut werden

- Eine kontaktlose Energieübertragung wie auch eine integrierte Kühlung für die Struktur einer aus glasfaserverstärktem Kunststoff aufzubauende Antriebswelle soll realisiert werden

Lösungsweg

- Entwicklung Fertigungskonzept der GFK-Rotorwelle

- Integration der Übertragungsspule

- Integration der Kühlung

Kontakt

Ausgangssituation/Zielsetzung

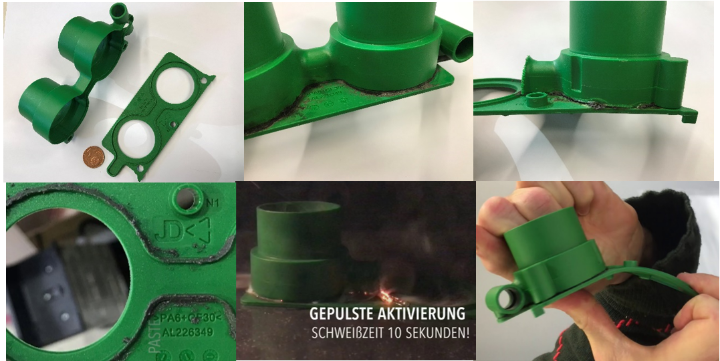

- Entwicklung von mikrowellenaktiven Fügepasten

- Entwicklung von mikrowellenaktiven Filamenten (für 3D Druck)

Lösungsweg

- Aufbau einer Mikrowellenschweißanlage

- Tests von Fügepasten

Kontakt

Kontakt

Jakob Gugliuzza

M. Sc.Wissenschaftlicher Mitarbeiter