In der Natur finden sich häufig Faserverbundstrukturen, deren Geometrie und Faserverstärkung optimal an die auftretenden Belastungen angepasst ist. Beispiele hierfür sind Bäume, Gräser oder Knochen. Beim Tailored Fiber Placement (TFP) werden Verstärkungsfasern entlang meist gekrümmter Lastpfade abgelegt. Dazu werden die Rovings auf einem textilen Untergrund mit Hilfe eines Nähfadens fixiert. Hierzu kommen speziell für die Faserverarbeitung modifizierte, industrielle Stickanlagen zum Einsatz. Die Bauteile mit angepasster Dickenverteilung und belastungsgerechter Faserstruktur weisen ein sehr hohes Leichtbaupotenzial auf. Das automatisierte additive Verfahren bietet hohe Flexibilität und Reproduzierbarkeit bei geringstem Verschnitt. Zwei Beispiele sind im Folgenden dargestellt:

TFP-Anlage am IFB

2-Kopf-Maschine Tajima TCWM 102

Maximale Bauteilgröße: 950 mm x 1550 mm

Anzahl Legeköpfe: 2

Legegeschweindigkeit: 10 m/min (1000 Stiche/min)

Materialien: Textile Verstärkungsfasern (Kohlenstofffasern, Glasfa sern, Naturfasern, Hybridgarne), Drähte, Schläuche

Besonderheiten: Überkopf-Zuführung für die Verarbeitung von Endlos- Fasern

Förderprojekte & weiterführende Informationen

Kooperationspartner im Bereich TFP: www.tajima.de

Ausgangssituation/Zielsetzung

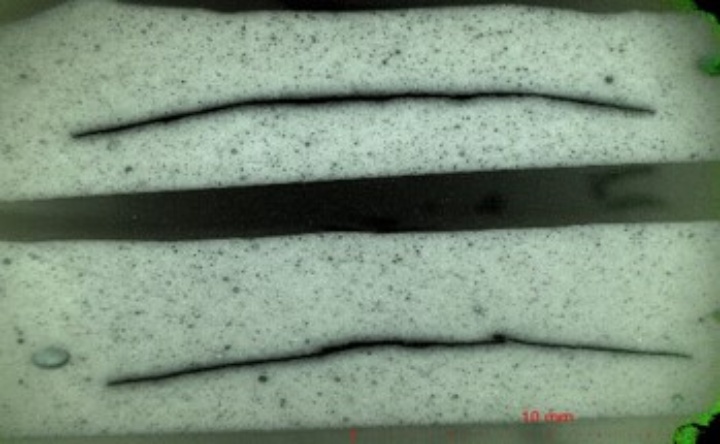

- Die Möglichkeit der Kombination von hervorragenden optischen Eigenschaften, hoher Impactbeständigkeit und einer gleichzeitigen Gewichtsersparnis ist ein Potential, das bei Faserverbundkunststoffen bislang selten ausgeschöpft wird

- Strukturbauteile mit der Transparenz ähnlich einer Glasscheiben für Sicherheitsanwendungen

- Lokale Verstärkung durch TFP

Lösungsweg

- Anpassung der Brechungsindizes von Polymer und Verstärkungsfaser

- Fertigungstechnologien für höchste Oberflächenqualitäten

Kontakt

Ausgangssituation/Zielsetzung

- Nachhaltige Leichtbaumaterialien und Herstellungsprozesse für eine Massenanwendung im Bauwesen sind gesuchter denn je

- Ziel ist die Entwicklung recyclingfähiger Naturfaser-Polymergips-Verbunde und eines automatisierten Verarbeitungsverfahrens zur Herstellung hybrider Leichtbaustrukturen

Lösungsweg

- Dar neuartige Composite Werkstoff soll durch Anpassung der Rezepturen und Zuschlagsstoffe aus dem Labormaßstab herausgeführt werden

- Optimierung des Matrixwerkstoffes durch Zugabe unterschiedlicher, auf natürlichen Grundstoffen basierenden Materialien (Verzögerer, Beschleuniger)

Kontakt

Ausgangssituation/Zielsetzung:

- Im Rahmen des Innovationscampus Mobilität der Zukunft (ICM) hat sich das Projekt DefoRe zum Ziel gesetzt, Fertigungstechnologien für nachhaltige Leichtbau-Komponenten zu entwickeln.

Lösungsweg:

- Hybrider Leichtbau unter Einsatz von biobasierten Faser- und Matrixmaterialien

- Topologie-Optimierung und lastgerechtes Design

- Strategien zur Laserbearbeitung und zum Recycling

- Zusammenarbeit mit den Projektpartnern am IFSW (Universität Stuttgart) und IPEK (KIT).

Kontakt

Johannes Baur

M.Sc.Wissenschaftlicher Mitarbeiter