ecoTECH

Im Zuge des EU geförderten CleanSky2 Projekts ecoTECH (Development of innovative and ECO-friendly airframe TECHnologies from design to manufacturing to improve aircraft life cycle environmental footprint) sollen neue umweltfreundliche Technologien für die nächste Generation an Luftfahrzeugen entwickelt werden. Als ecoTECH Core-Partner forscht das Institut für Flugzeugbau (IFB) der Universität Stuttgart an dem langfristigen Ziel, durch innovative Fertigungsmethoden und neue Materialkombinationen den Kraftstoffverbrauch zu senken, Schadstoffemissionen zu minimieren um dadurch den ökologischen Fußabdruck in der europäischen Luftfahrt zu senken um somit die europäische Wettbewerbsfähigkeit am internationalen Markt zu maximieren. Das internationale Konsortium aus Israel, Griechenland, Spanien, den Niederlanden und Deutschland forscht dabei an unterschiedlichen Schwerpunkten (Thermoplastischer & duroplastischer Faserverbundleichtbau; Metalllegierungen; Biomaterialien; Oberflächenbehandlung und Life Cycle Assessment). Durch die Zusammenarbeit der 12 Projektpartner von Universitäten, Forschungseinrichtungen bis hin zu Industriepartnern wird der Erfolg des Projektes garantiert.

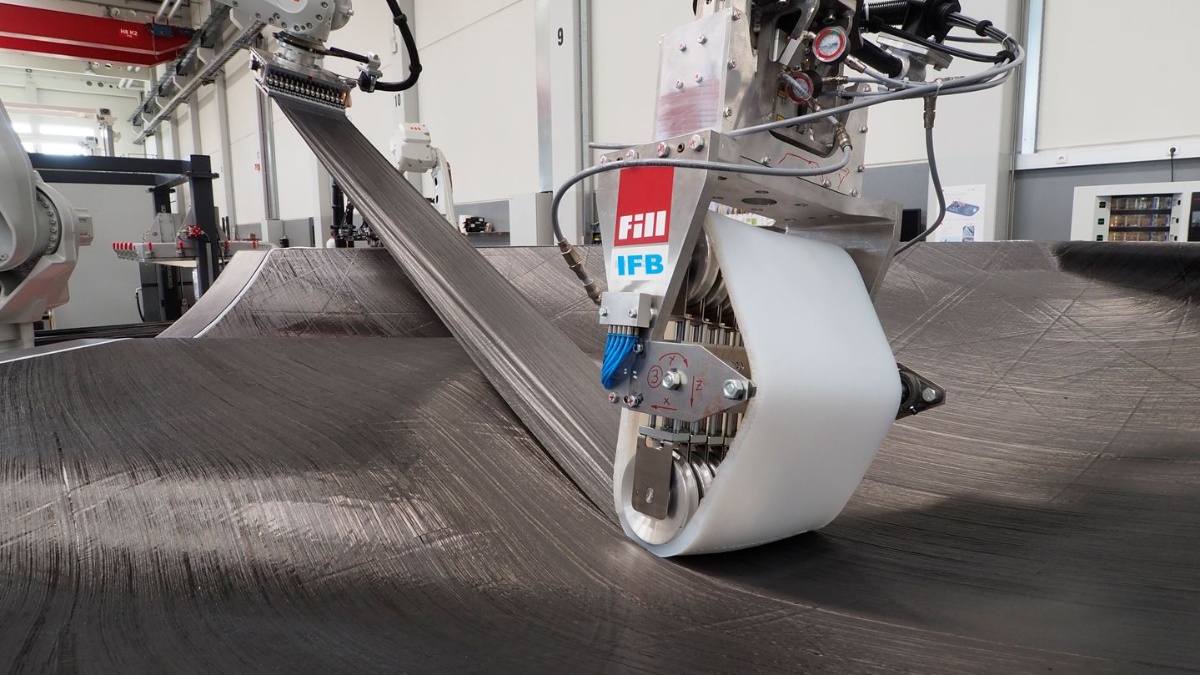

Die Arbeitspakete des Instituts für Flugzeugbaus (IFB) umfassen das automatisierte Preforming von Luftfahrtstrukturen im Bereich duroplastischer Faserverbundkunststoffe. Die Ablage trockener Faserhalbzeuge mittels Advanced Ply Placement (APP) sowie die Optimierung dieses Prozesses stehen dabei im Vordergrund. Die bestehende Anlagentechnik wurde zur Ablage von vorimprägnierten unidirektionaler Faserlagen (Prepregs) entwickelt. Durch diese Imprägnierung besitzen die Einzellagen eine Klebrigkeit (Tack) und lassen sich so in Formwerkzeuge platzieren. Trockene Faserlagen besitzen keinen Tack und es bedarf zusätzlicher Hilfsstoffe durch sog. Bindersysteme. Durch thermische Aktivierung werden diese Bindersysteme klebrig und eine Fixierung von Faserlagen ist möglich. Neben der Identifikation und Entwicklung innovativer Binderaktivierungstechnologien werden auch umfassende Untersuchungen bzgl. integraler Fertigungsbauweisen von stringerversteiften Schalenelementen durchgeführt. Dabei wird das automatisierte Handling von Subpreforms sowie die Fixierung dieser Subpreforms im Umfeld der APP Anlagenzelle genauer betrachtet umso das Potential des APP zu erweitern. Die Auswahl neuer Reaktionsharzsysteme und deren Verträglichkeit mit Bindersystemen für die nachträgliche Infiltration und Aushärtung des trockenen Preforms wird in enger Zusammenarbeit mit Projektpartnern untersucht.

Projektpartner:

- Israel Aircraft Industries (IAI), Israel

- Integrated Aerospace Sciences Corporation (INASCO), Greece

- ALTRAN, Germany

- AKZONOBEL (AKZO), Netherlands

- Hellenic Aerospace Industry (HAI), Greece

- INVENT GmbH (INV), Germany

- National Aerospace Laboratory (NLR), Netherlands

- Technical University of Delft, Netherlands

- Lortek (LTK), Spain

- AERO-MAGNESIUM, Israel

- University of Patras (UPAT), Greece

- University of Stuttgart (USTUTT), Germany

Impressionen:

Florian Helber

M.Sc.Wissenschaftlicher Mitarbeiter Gruppenleiter Faserverbundtechnologie

Marko Szcesny

Dipl.-Ing.Wissenschaftlicher Mitarbeiter