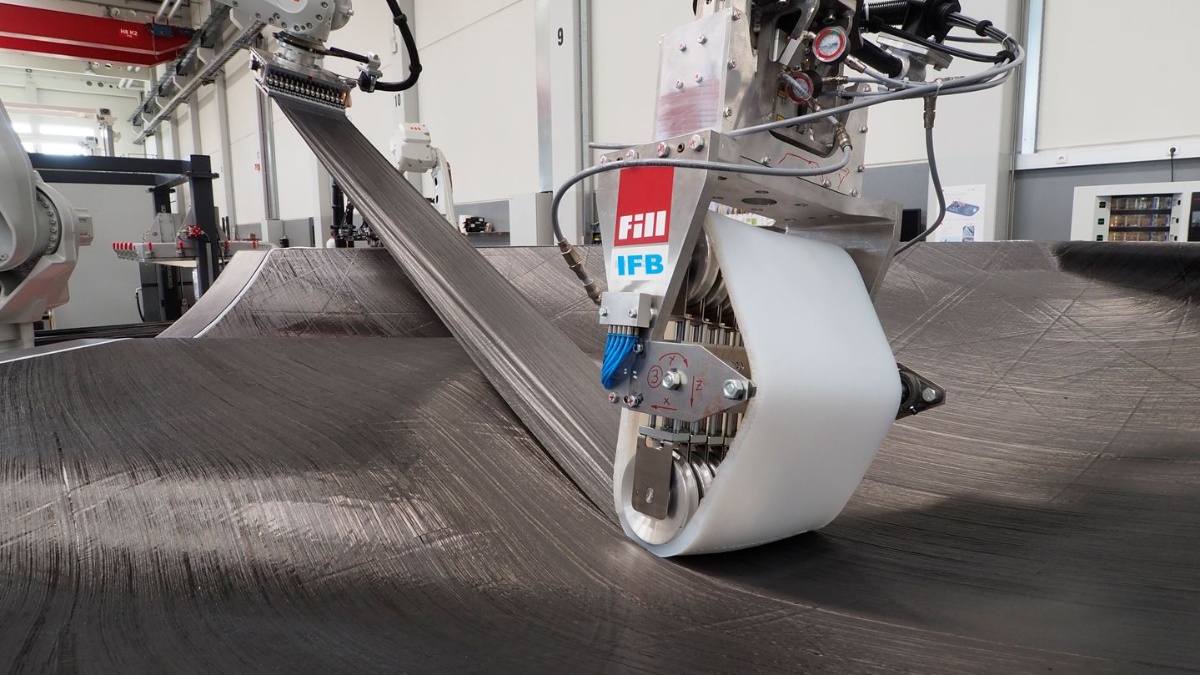

Das Advanced Ply Placement (APP) ist ein automatisiertes Verfahren zur Herstellung von Strukturen aus faserverstärkten Kunststoffen. Die Anlage ist im Zuge des EU-geförderten FW7 Projektes LowFLIP in Kooperation mit der Fa. FILL (Österreich) konzipiert, konstruiert und gefertigt worden.

Beim Advanced Ply Placement werden drei kooperierende Roboter zur automatisierten Ablage von unidirektionalen Faserbahnen genutzt und imitieren dabei einen manuellen, händischen Legevorgang. Im Vergleich zu anderen Anlagentechniken (AFP & ATL) ist das faltenfreie Ablegen breiter Halbzeuge auf mehrfachgekrümmten Formwerkzeugen mit moderater Komplexität möglich. Schlüsselfaktor ist dabei der Ausgleich von entstehenden Längenunterschieden, die beim Drapieren von Halbzeugen auf mehrfachgekrümmten Oberflächen entstehen. Ein weiterer Vorteil ist die Flexibilität bei der Wahl des unidirektionalen Halbzeuges. Außer der maximalen Materialbreite von 300 mm gibt es keine Einschränkungen bzgl. Flächengewicht, Faserart, verwendeten Bindersystemen oder dem Einsatz von vorimprägnierten Halbzeugen (Prepreg) oder Trockenfasern. Auch die Herstellung von Hybridstrukturen ohne Umrüstvorgänge und damit verbundener Rüstzeit und -kosten ist möglich.

Die offline Anlagenprogrammierung findet mittels einer eigens entworfenen CAD / CAM Schnittstelle FlexiCAM statt. Aus einer internen kinematischen Drapier-Simulation werden zunächst die Einzellagen berechnet, woraufhin die resultierenden Robotertrajektorien der drei kooperierenden Roboter ausgegeben werden.

Durch eine beheizbare Werkzeugform, lässt sich die abgelegte Preform im gleichen Werkzeug noch mittels Vaccum Assisted Resin Infusion (VARI) infiltrieren oder bei Verwendung von Prepregs direkt aushärten.

Derzeitige Forschungsvorhaben (ecoTECH & effiCOMP) bzgl. der Advanced Ply Placement Technologie beschäftigen sich u.a. mit zeit-optimierten Ablagestrategien, innovativer Binderaktivierung sowie Erweiterung der Technologie zu einer multifunktionalen Anlagenzelle zur integralen Fertigung von Luftfahrtstrukturen.

Schlüsseldaten:

Anlagengröße: 8 m x 9 m

Industrieroboter: 2 x ABB 6700 MH3 (150 kg; 3,20 m)

1 x ABB 6650 S (90 kg; 3,90 m)

Minimale Bauteilgröße: 1 m x 0,1 m (abhängig von der Breite des Halbzeuges)

Maximale Bauteilgröße: 3,5 m x 3,5 m (derzeitiges Maschinensetup)

Ablegerate: 10 – 19 kg/h (Prepreg; 300 mm Lagenbreite; 300 gsm)

Verschnittrate: < 10% ( Ziel: < 5 %)

Materialien: - Prepreg

- Trockenfasern (Kohle- , Glas-, Naturfasern)

Heizrate: 10°C / min

Energieverbrauch (Curing): 6 kWh (12 m²)

Förderprojekte & weiterführende Informationen

Ausgangssituation/Zielsetzung

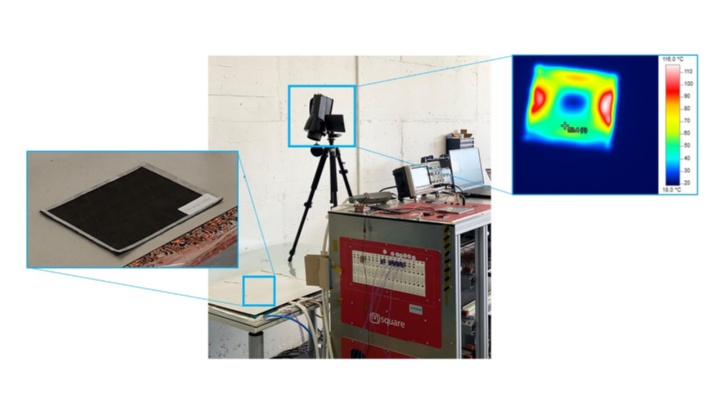

- die Entwicklung eines innovativen Heizverfahrens für automatisierte und kontinuierliche Faserlegeprozesse

- Der Wärmeeintrag welcher dabei für die Aktivierung von faserfixierenden Bindersystemen notwendig ist, soll über elektromagnetische Induktion realisiert werden

Lösungsweg

- kontinuierliche Binderaktivierung durch flexible Induktionsspulen in einem robotergestützen Legekopf

- geeigneter Spulen- und Membranwerkstoffe identifizieren

- Untersuchung der indukt. Wärmeeinbringung in Werkzeugkonstruktionen

- CAE Modulentwicklung für multirobotische Faserablage

Kontakt

Ausgangssituation/Zielsetzung

- der Umformprozess von textilen Halbzeugen soll in einer digital unterstützen und adaptiven Produktionsumgebung optimiert werde

- Die Hauptziele von ecoTECH sind die Senkung der Produktionskosten bei erhöhter Prozesseffizienz sowie die Verringerung der ökologischen Auswirkungen der gesamten Produktionskette von Verbundwerkstoffen für Luft- und Raumfahrtanwendungen.

Lösungsweg

- simulatives Prozessdesign und Aufbau eines sensorgestützten Produktionsprozesses

Kontakt

Link

Marko Szcesny

Dipl.-Ing.Wissenschaftlicher Mitarbeiter

Stefan Carosella

Dr.-Ing.Wissenschaftlicher Mitarbeiter, Stellvertretender Bereichsleiter Fertigungstechnologie