Zur virtuellen Vorhersage der Permeabilität sind zur Abbildung der notwendigen Effekte verschiedene Detaillierungsgrade erforderlich. Diese unterscheiden sich dabei in der Ebene der Textilmodellierung.

Mikroskopische Faserbündelmodellierung: Die mikroskopische Textilmodellierung bildet Faserbündel auf Filamentebene ab. Einzelne Filamente werden zu repräsentativen Volumenelementen (RVE) zusammengefasst und ermöglichen z.B. die Vorhersage von Porenbildung und Porentransport.

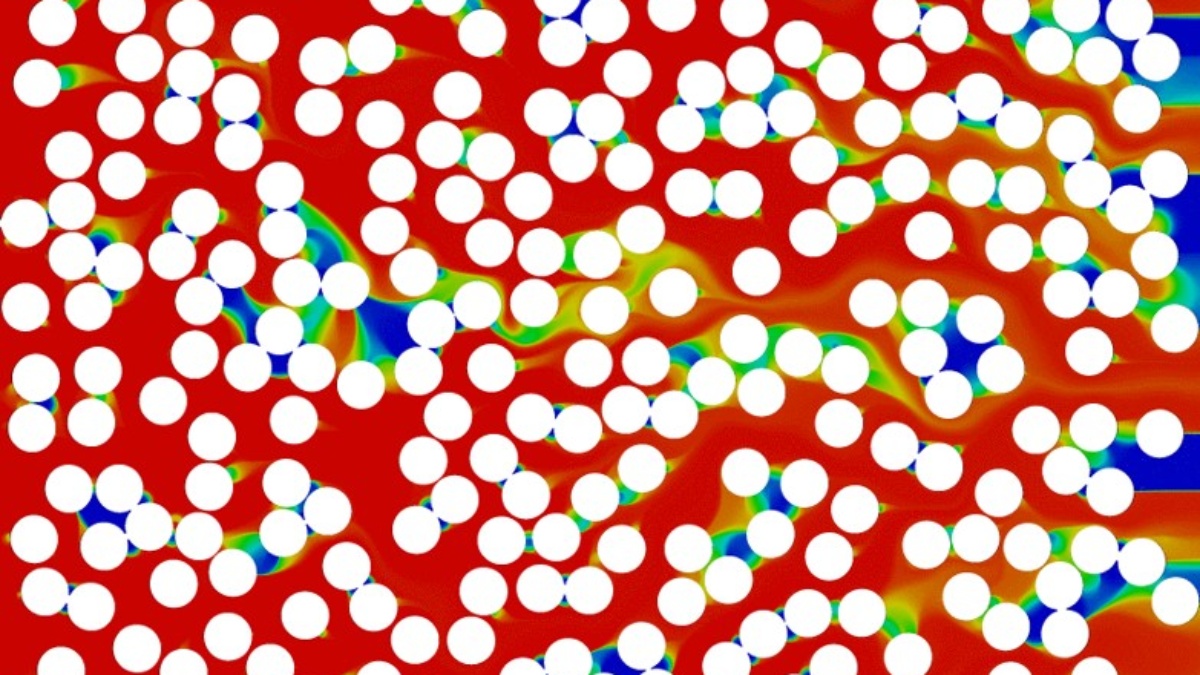

Mesoskopische Faserbündelmodellierung: Die mesoskopische Faserbündelmodellierung bildet die einzelnen Faserbündel durch poröse Zonen in Einheitszellen oder auf Bauteilebene ab. Hierbei fließen Erkenntnisse und Parameter aus der mikroskopischen Modellierung in die mesoskopische Modellierung ein. Die Permeabilität eines Faserbündels zum Beispiel, wird hierbei in Faserrichtung größer als quer zur Faserbündelrichtung definiert. Ein Umfließen der einzelnen Faserbündel wird dadurch stark Richtungsabhängig, was die Realität besser abbildet.

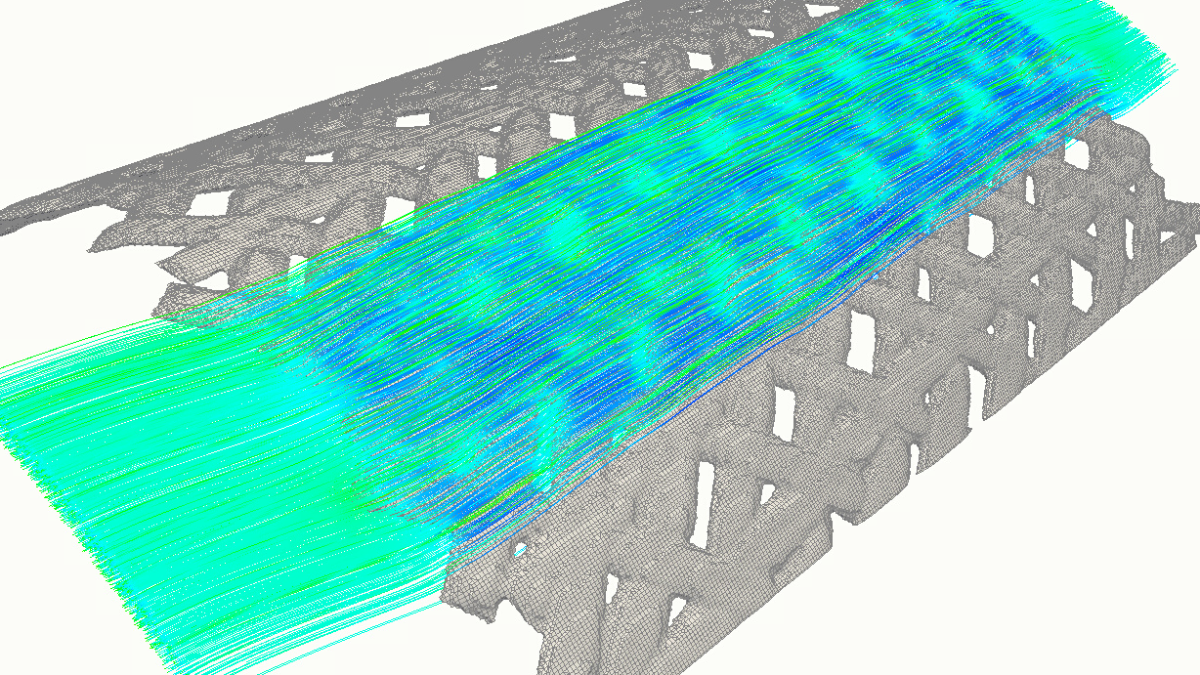

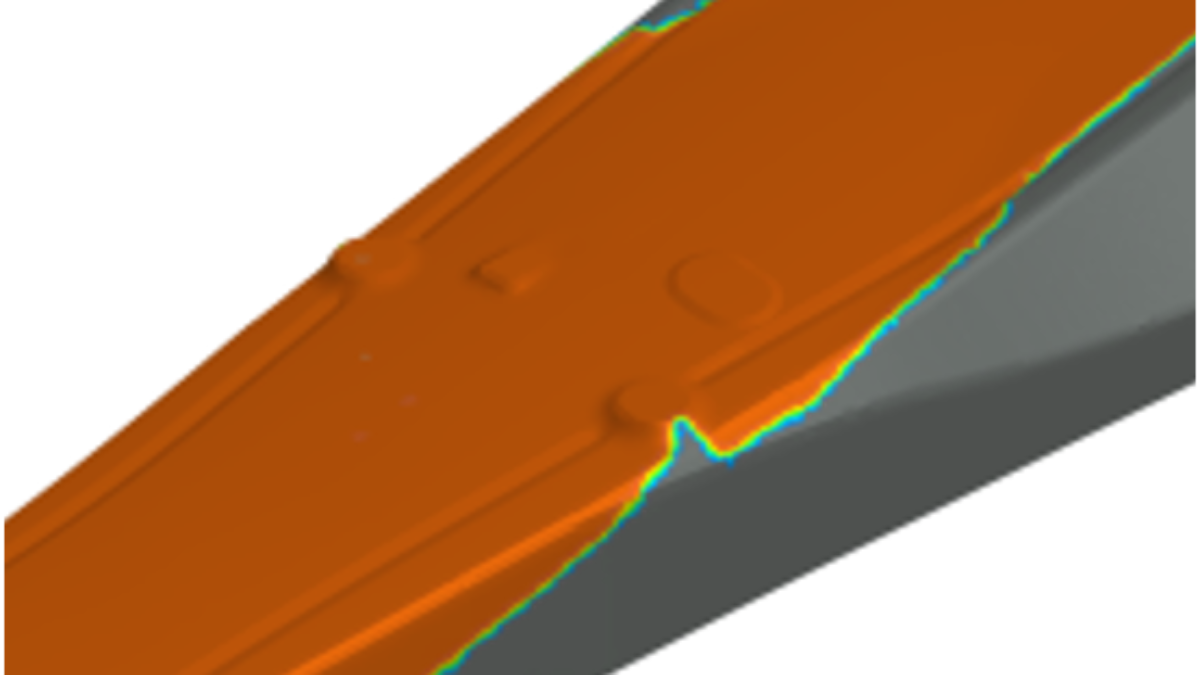

Makroskopische Bauteilmodellierung: Die makroskopische Modellierung kombiniert die mikroskopische und die mesoskopische Abbildung der Faserbündel und ermöglicht schnelle Anguss- oder Matrixvariationen unter Berücksichtigung mikroskopischer und mesoskopischer Fülleffekte (z.B. Racetracks, Porenbildung, Porentransport)

Weiterführende Informationen & Förderprojekte

Ausgangssituation/Zielsetzung

-

Die intelligente Datensammlung, -aufbereitung und -übergabe über die gesamte Wert-schöpfungskette – von der Idee, über Design, Produktion und In-Service bis hin zum End-of-Life – für das intelligente Bauteil und die wandlungsfähige, autonome Fabrik von Übermorgen. Um dieses Vorhaben realisieren zu können, ist ein durchgängiger Datenfluss zu jedem Zeitpunkt und Prozessschritt notwendig. Kontextbezogene Semantiken werden benötigt, damit die verschiedenen Datentypen jederzeit korrekt zugeordnet werden können. Unterschiedlichste Disziplinen tauschen Daten aus und müssen dabei stets wissen, wo sich die Daten der vorhergehenden Schritte befinden und was sie genau bedeuten.

-

Die Basis hierfür bildet der Digitale Fingerabdruck eines jeden Bauteils, in dem alle Daten vom ersten Konzept, über Konstruktion, Berechnung, Prozessdaten, Maschinendaten, Logistikdaten, bis hin zu In-Service Daten aus integrierten Sensoren hinterlegt und intelligent verknüpft sind. Das Hauptziel des Digitalen Fingerabdrucks ist daher die Weiterentwicklung eines Bauteils zu einer Industrie 4.0-Komponente und die Schaffung der notwendigen Basis für die intelligente Wertschöpfungskette eines Bauteils für die Zukunft.

-

Der digitale Fingerabdruck kann somit auch als Basis für Industrie 4.0-Anwendungen und dementsprechend als Bindeglied zwischen allen ARENA2036-Verbundprojekten verstanden werden.

Kontakt

Weiterführender Link

Simon Thissen

M.Sc.Wissenschaftlicher Mitarbeiter