Themenbeschreibung

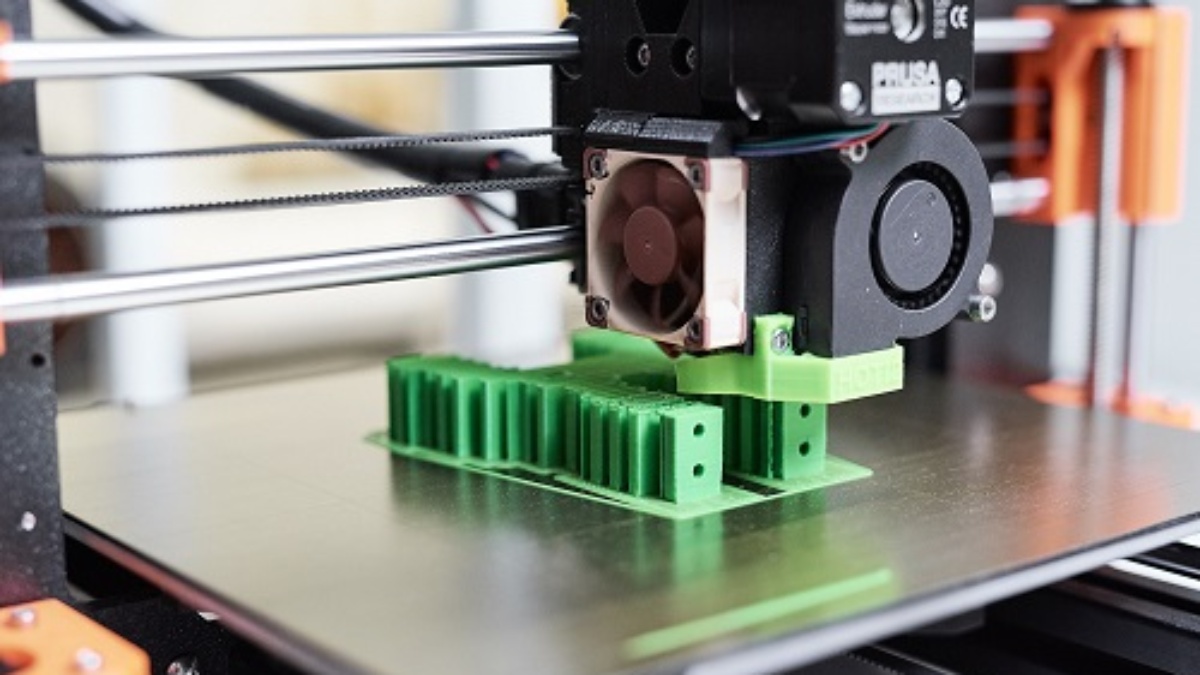

Additive Fertigungsverfahren bieten vielfältige Möglichkeiten zur Optimierung von Strukturen. Durch die hohe Designfreiheit und die kostengünstige Herstellung kleiner Stückzahlen sind Bauteile möglich, die mit konventionellen Verfahren nur schwierig oder nicht fertigbar sind. Eine Ergänzung der gedruckten Strukturen um beispielsweise eine lastpfadgerechte lokale Faserverstärkung erhöht das Einsatzpotential weiter.

Interessierte Studierende können Additive Fertigungsverfahren als Teil der Vorlesung „Werkstoffe und Fertigungsverfahren für die Luftfahrt“ oder über das praktisch orientierte Seminar „Additive Fertigungsverfahren“ kennenlernen. In letzterem werden die Grundlagen verschiedener AF-Verfahren gelehrt und das Wissen anhand einer Leichtbaukomponente konstruktiv und experimentell umgesetzt.

Forschungsfelder

Faserverstärkte additive Fertigung

- Glas- und kohlenstoffkurzfaserverstärkte Duroplaste

- Endlosfaserverstärkung von Thermoplaststrukturen

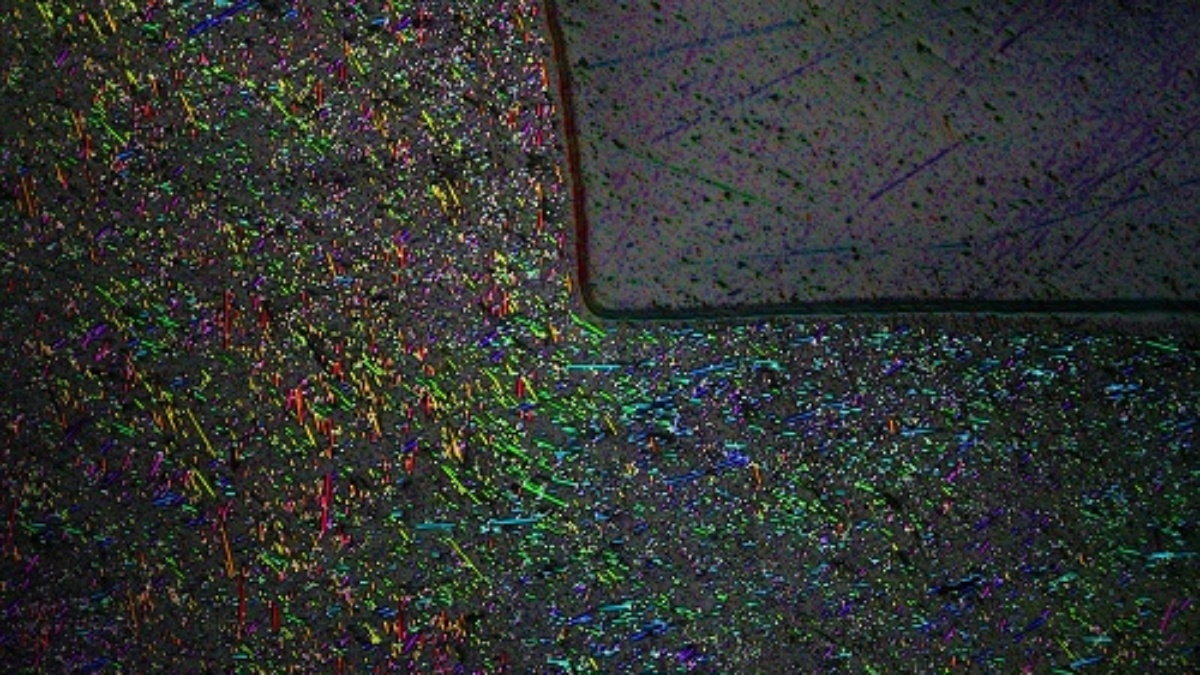

Kurzfaserverstärkte Stereolithografie mittels DLP: Zur vollständig automatisierten und ressourcenschonenden Produktion von Kunststoffbauteilen gilt die additive Fertigung als vielversprechender Ansatz. Durch die Entwicklung von Flächenbelichtungstechnologien im Bereich der Stereolithografie (SL) ist nun aufgrund der simultanen Schichtherstellung eine deutliche Steigerung des Produktionsvolumens möglich.

Prozessentwicklung

- Funktionalisierung und Individualisierung durch AM-Inserts

- Nachträgliche Kurz- und Endlosfaserverstärkung

- Lastpfadgerechte Bahnplanung

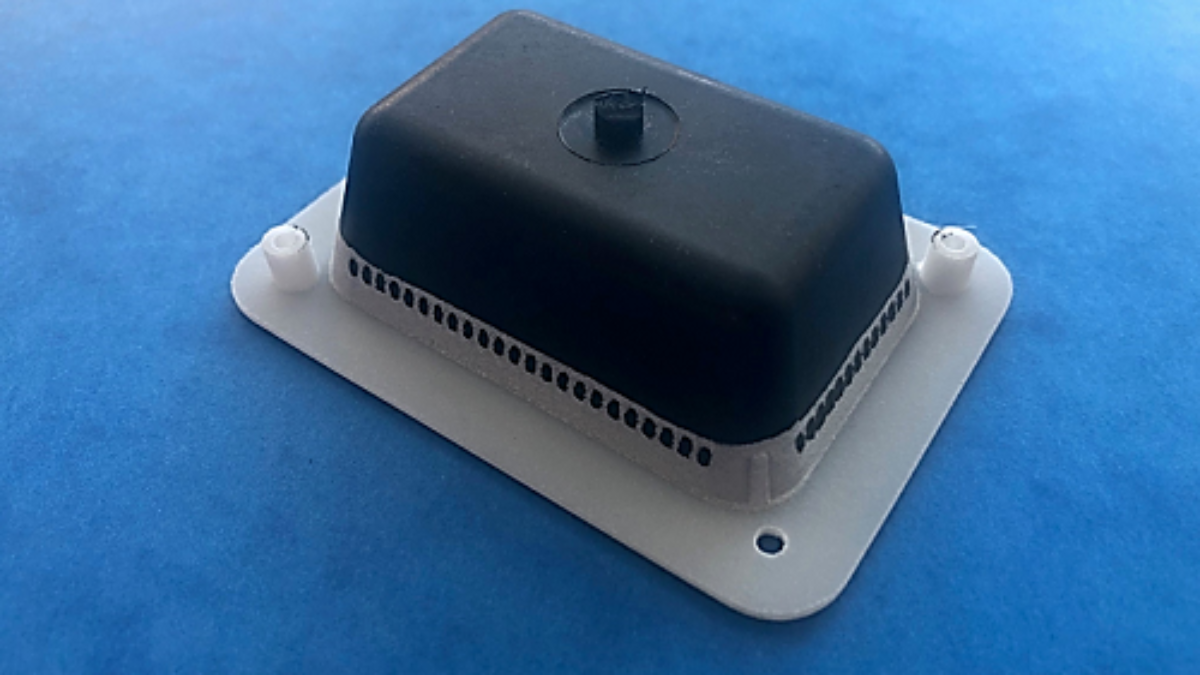

Funktionalisierung von AM-Bauteilen: Die additive Fertigung bietet ein hohes Potential zur flexiblen Herstellung von Kunststoffbauteilen. Durch eine individuelle Gestaltung und der Integration von Inserts unterschiedlicher Art können Bauteile mit hoher Funktionalität hergestellt werden.

Struktur- und Prozesssimulation

- Materialcharakterisierung für additiv gefertigte Strukturen

- Strukturanalyse von AM-Bauteilen

- Prozesssimulation zur Verzugsanalyse

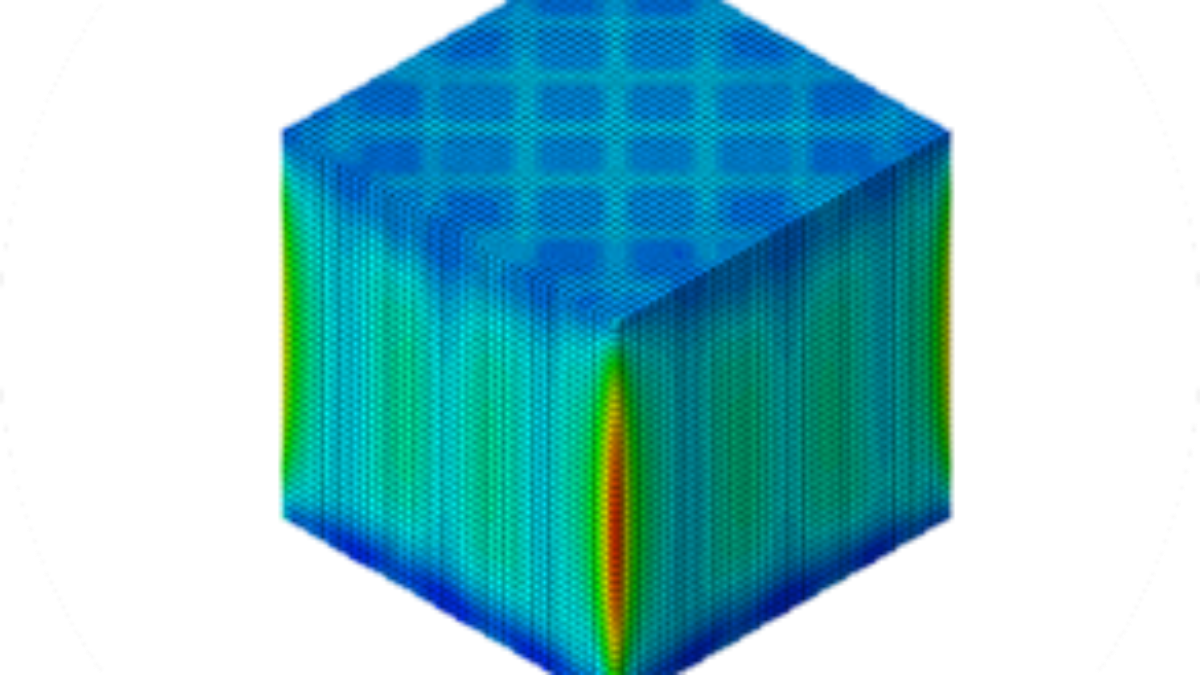

Strukturmechanische Analyse & Verzugsprognose: Eine strukturmechanische Analyse von Bauteilen hergestellt mittels Fused Filament Fabrication (FFF) bietet die Möglichkeit zur Erschließung weiterer Anwendungsfelder jenseits des reinen Prototypings. Durch Prozesssimulationen kann das Verzugsverhalten von FFF-Bauteilen prognostiziert werden

Lastpfadgerechte und topologieoptimierte Strukturen

- Lastpfadgerechte Auslegung von additiven und hybriden Strukturen

- Topologieoptimierung unter Berücksichtigung von Fertigungsrandbedingungen

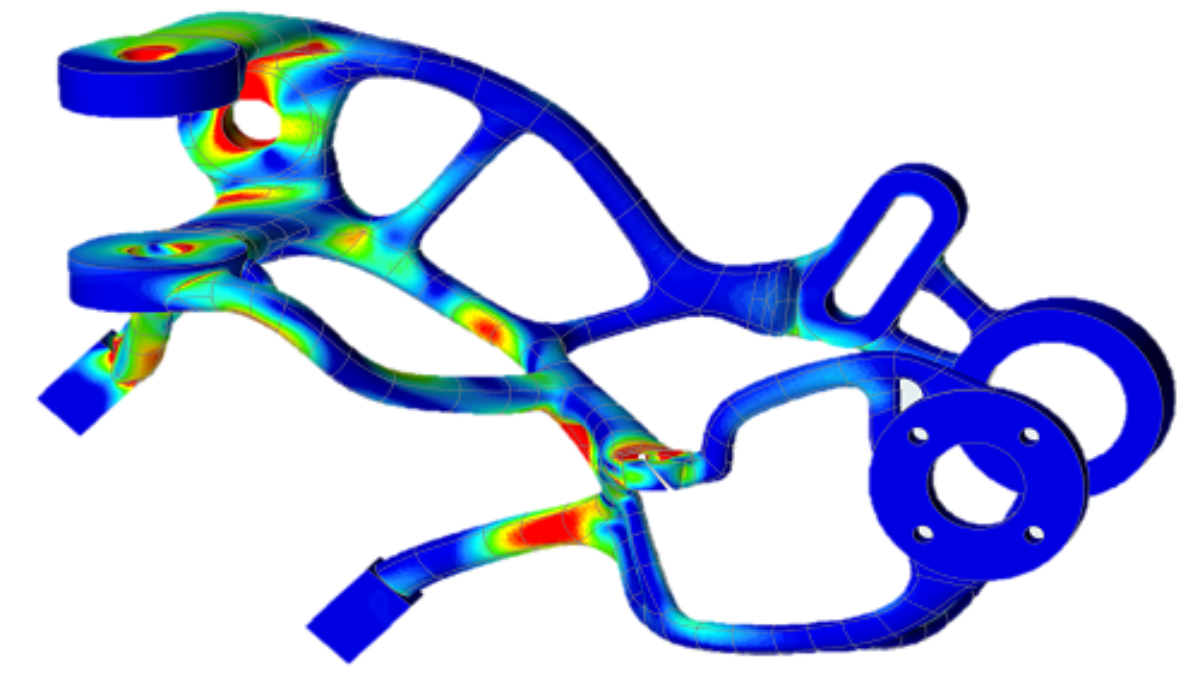

Lastpfadgerechte AM-Strukturen: Die Designfreiheit der additiven Fertigungsverfahren bietet ein großes Potential zur Herstellung von topologieoptimierten und lastpfadgerecht gestalteten Bauteilen. Die Weiterentwicklung von Slicing-Algorithmen im Kontext des Fused Filament Fabrication Verfahrens ermöglichen hierbei neue Konzepte.

Forschungsprojekte

PRIMA - Portierung des Aufbau- und Funktionsprinzips eines Insektenflügels zur Herstellung multifunktionaler Automobilanwendungen (Laufzeit: Q3/2021 bis Q3/2022):

Das Grundprinzip eines Insektenflügels, welches sich durch einen äußerst leichten, aber dennoch stabilen zellularen Aufbau auszeichnet, soll durch eine Kombination aus additiv gefertigten Bauteilen im Stereolithografie-Verfahren und einer nachträglichen Kurzfaserinfiltration nachgebildet werden. Um reproduzierbare Ergebnisse zu erzielen, soll dafür eine automatisierte Infiltrationsanlage entwickelt werden.

FLINK - Flexible Integration von individuellen Inserts durch Inline-Prozessgeregelter subtraktiver Nachbearbeitung und non-planar additiv gefertigter thermoplastischer Kunststoffkomponenten(Laufzeit: Q3/2021 bis Q4/2022):

Durch die Entwicklung einer additiven-subtraktiven Prozesskette in Kombination mit einer gezielten Integration von Inserts sollen mangelnde Fertigungstoleranzen des Fused Filament Fabrication-Prozesses kompensiert und eine „First-Time-Right“-Fertigung ermöglicht werden. Die Integration und Einbindung von Inserts mit gekrümmten Außenkonturen durch Überdrucken erfordert zusätzlich die Entwicklung neuer Slicingstrategien.

EMMA - Entwicklung einer Methode zur Modellgenerierung für eine strukturmechanische Bewertung von additiv gefertigten Bauteilen hergestellt im FFF-Verfahren (Laufzeit: Q2/2021 bis Q2/2022):

Im Rahmen dieses Projektes wird eine Methode entwickelt, welche zur zuverlässigen Struktursimulation von FFF-Bauteilen dient. In dieser Methode wird die Mesostruktur des Bauteils und somit seine Anisotropie realitätsnah modelliert. Das Modell wird automatisiert und auf Basis des Druckpfades aus dem G-Code generiert.

FlexCAR - Offene Fahrzeugplattform für die Mobilität der Zukunft (Laufzeit: Q4/2018 bis Q4/2023):

Ziel der Forschung ist die Entwicklung, Applikation und Etablierung flexibler Produktionsverfahren. Dabei sollen additive Fertigungsverfahren aus dem Bereich des selektiven Lasersinterns (SLS) sowie der Stereolithografie (SLA) mit bestehenden und etablierten Spritzgussverfahren kombiniert werden. Dies soll eine flexible, anpassbare und wirtschaftliche Produktion von fahrzeugindividuellen Anpassungen ermöglichen und hierdurch entscheidend zur Realisierung der FlexCAR-Vision einer update- und upgradebaren Fahrzeugplattform beitragen.

ICM AM 2 - Produktivitätsskalierung und additive Fertigungsprozesse für funktionsintegrierte Kunststoffbauteile (Laufzeit: Q3/2019 bis Q2/2021):

Im Rahmen des InnovationsCampus Mobilität der Zukunft wird in diesem Projekt an der Skalierung von Stereolithografieprozessen (SLA) zur Produktivitätssteigerung geforscht. Durch eine gezielte Strahlmodulation eines ultrakurzgepulsten Lasers soll im Prozess veränderbare Auflösungen und eine volumetrische Belichtung möglich werden. Das Projekt wird in Kooperation mit dem IFSW und dem IPOC der Universität Stuttgart durchgeführt.

HYBSH - Hybride Hubschrauberzellenstrukturen durch optimierte Design- und Auslegungsansätze in Verbindung mit fortschrittlichen M&P-Lösungen (Laufzeit: Q2/2018 bis Q2/2021):

Innerhalb des 3. Aufrufs des 5. zivilen Luftfahrtforschungsprogramms (LuFo V-3) hat das Projekt HYBSH zum Ziel, hybride Strukturen durch die Kombination aus faserverstärkten und additiven Fertigungsverfahren für den Einsatz in der Luftfahrtindustrie und geeignete Auslegungsmethoden für AM-Strukturen zu entwickeln.

SYMPA - Stereolithografie-Materialien, -Prozesse und Plasma-Nachbehandlungsverfahren für dauerbeständige Automobilanwendungen (Laufzeit: Q3/2018 bis Q3/2021):

Innerhalb des BMBF-Förderprogramms „Vom Material zur Innovation“ hat das Projekt SYMPA zum Ziel, nachhaltige Materialien, Prozesse und Nachbehandlungsverfahren für den Einsatz von Stereolithografieverfahren (SLA) zu entwickeln, um einen dauerhaften Einsatz (~10 Jahre) in Automobilanwendungen zu ermöglichen.

Publikationen

Abschlussarbeiten

Team

Gruppenleiter

Stefan Carosella

Dr.-Ing.Stellvertretender Leiter Bereich Fertigungstechnologie