Die Struktursimulation setzt sich zum Ziel, die Auslegung von Leichtbaustrukturen vom Material bis zum fertigen Bauteil ganzheitlich zu erfassen. Dabei gliedern sich die Forschungsschwerpunkte in die Bereiche: Schadenstoleranzanalyse von Leichtbaustrukturen (Crash, Impact, Fatigue), Verbindungstechnik, lastpfadgerechte Auslegung und Optimierung sowie Ähnlichkeitsmechanik. Mithilfe der entwickelten Methoden sollen umfangreiche und kostenintensive Bauteilversuche durch „Virtuelles Testing“ reduziert und ein effizienter Materialeinsatz gewährleistet werden. Dabei wird die praktische Relevanz der Forschungsergebnisse durch die enge Verknüpfung von Versuch und Simulation sichergestellt.

Forschungsthemen

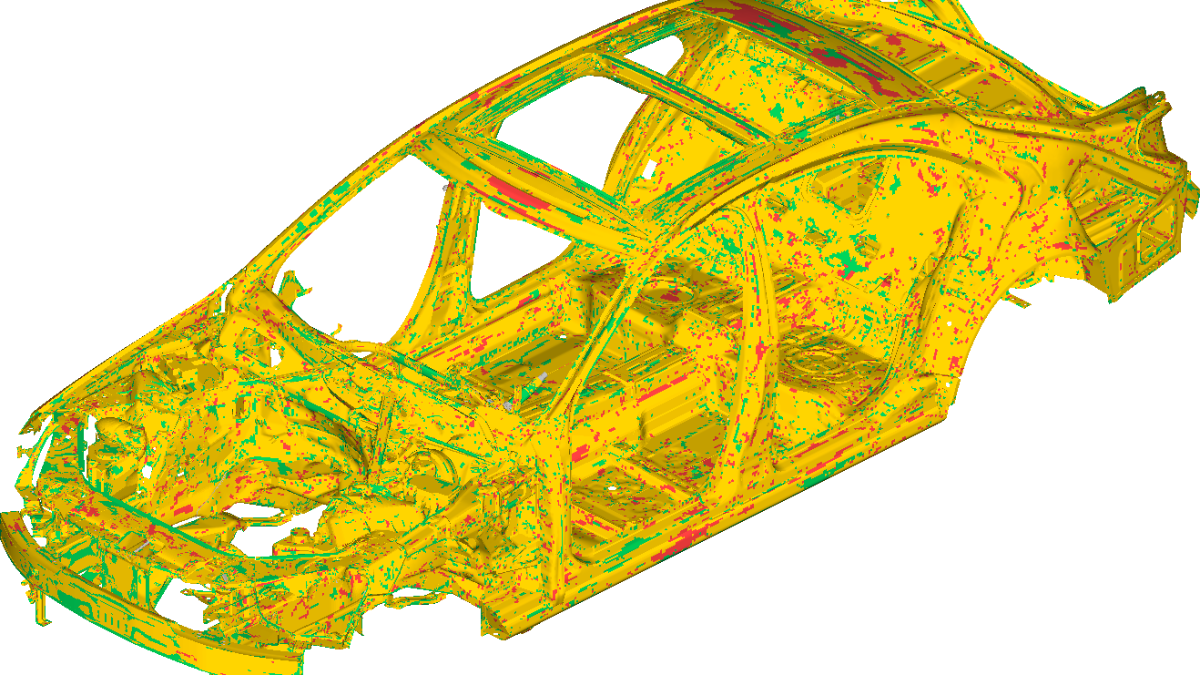

- Beanspruchungsbasierte Potenzialbewertung für Faserverbund-Bauweisen

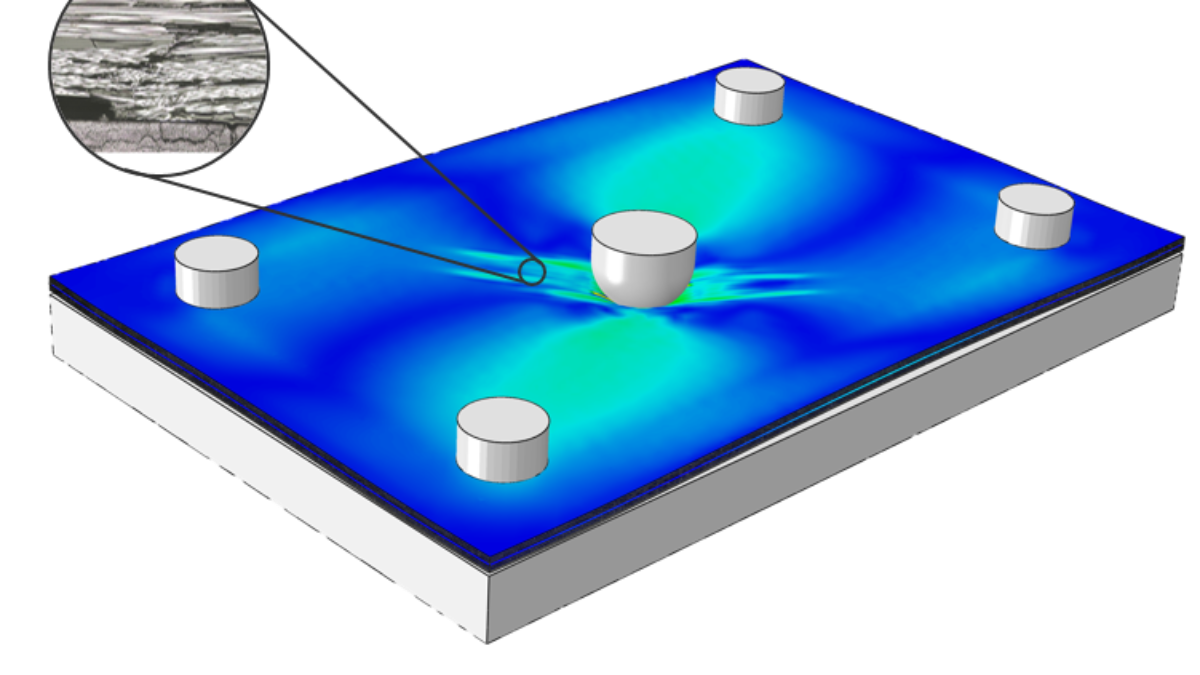

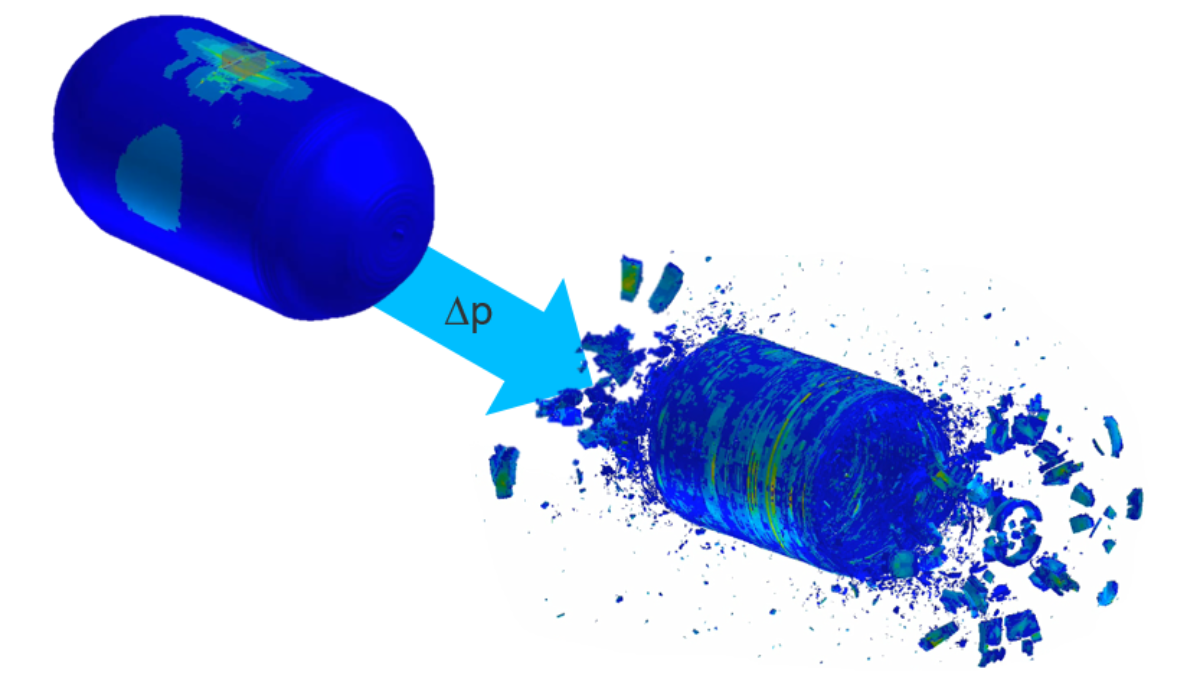

Schnelle, automatisierte Analyse und Bewertung von Beanspruchungen in großen Baugruppen - Impactsimulation von Faserverbundstrukturen

Entwicklung einer Simulationsmethodik zur Analyse von Impactschäden und zur Bewertung der strukturellen Restfestigkeit von Faserverbundstrukturen - Lastpfadgerechte Strukturoptimierung für Faserablagetechnologien

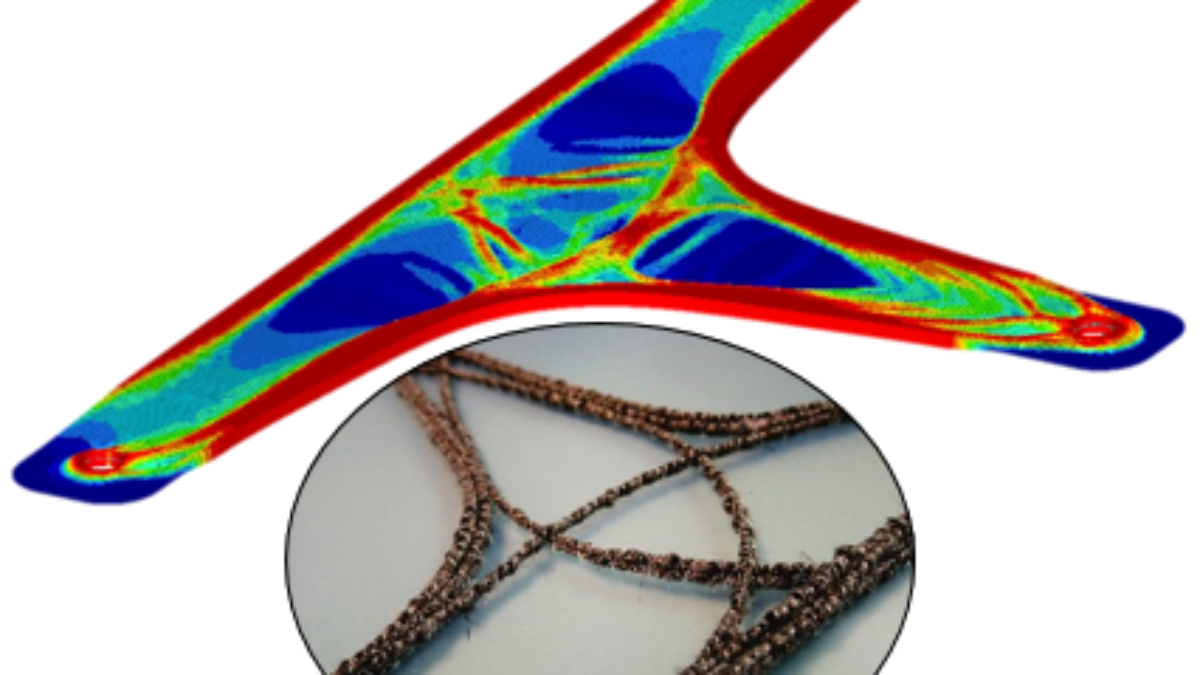

Entwicklung eines Algorithmus für eine anisotrope Topologieoptimierung zur Fertigung von Strukturen mittels Tailored-Fiber-Placement - Simulation von Ermüdungsrisswachstum in Klebeverbindungen

Entwicklung eines Riss-Stopper-Konzepts für die schadenstolerante Auslegung von Klebeverbindungen in Luftfahrtstrukturen. - Numerische Ermittlung von Geflechtkennwerten

Numerische Ermittlung des mechanischen Verhaltens geflochtener Faserverbundstrukturen

Team

Gruppenleiter

Ruben Czichos

M.Sc.Wissenschaftlicher Mitarbeiter, Gruppenleiter der Forschungsgruppe Composite Simulation