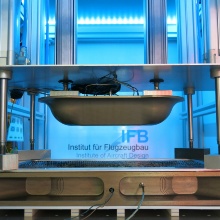

Im Rahmen der BMBF-Fördermaßnahme "Internationalisierung von Spitzenclustern, Zukunftsprojekten und vergleichbaren Netzwerken" (InterSpiN) läuft seit Anfang 2020 erfolgreich das ARENA2036-Fokusprojekt DIREKT (Digital-rekonfigurierbare Fertigung von Faserverbundbauteilen in einer resilienten Produktionsumgebung). Ziel von DIREKT ist die Entwicklung einer rekonfigurierbaren, selbstüberwachenden und sensorgestützten Produktionsumgebung für Bauteile aus Hochleistungs-faserverbundwerkstoffen. Die Basis bilden verbrauchsarme Legeverfahren für kohlenstofffaserbasierte Halbzeuge sowie formadaptive Werkzeuge, die die zeit-und kostenintensive Herstellung von bauteilspezifischen Formwerkzeugen überflüssig machen. Zur kontinuierlichen Überwachung des Prozesses sind am Institut für Flugzeugbau (IFB) in Stuttgart verschiedene Sensoren in die Produktionsumgebung integriert. Dies gewährleistet eine frühzeitige Eingriffsmöglichkeit, die durch eine fertigungsnahe Datenanalyse in unmittelbarer Nähe zur Produktion (Edge Computing) unterstützt wird.Von der Kombination aus digitaler Produktionstechnik, formadaptiven und automatisierten Fertigungsprozessen wird eine deutliche Reduzierung der Produktkosten bei kleinen und mittleren Stückzahlen erwartet. Dadurchkönnen kundenspezifische Bauteilgeometrien und der Leichtbauwerkstoff CFK(kohlenstofffaserverstärkter Kunststoff) in einer Vielzahl von Anwendungen realisiert werden.

Die erste Projektphase wurde trotz der geltenden COVID-19-Restriktionen erfolgreich abgeschlossen und die Projektpartner intensivieren nun ihre Arbeit in den einzelnen Bereichen. Um eine resiliente Produktion zu ermöglichen, wird die in DIREKT aufgebaute Pilot-Produktionsumgebung durch das InterSpiN-Partnerprojekt I4Produktion (Implementierung eines kognitiven digitalen Zwillings auf dem Weg zur resilienten Produktion) digitalisiert und über die darin enthaltene Sensorik mit der virtuellen Umgebung verbunden. Dieses Partnerprojekt ist ein weiteres ARENA2036-Fokusprojekt, das im Oktober 2020 gestartet ist und sich mit dem Echtzeit-Monitoring der Produktionsleistung befasst, um robust auf Qualitätsstörungen reagieren zu können und immer in einem optimalen Bereich zu arbeiten. Dazu werden digitale Zwillinge der Produktionsbereiche von DIREKT und dem GIL-Projekt (Global Innovation Linkage) der Swinburne University of Technology in Melbourne, Australien, erstellt.Neben der Kooperation der beiden Projekte, die vomBMBF mit jeweils zwei Millionen Euro über drei Jahre gefördert werden, liegt ein weiterer Schwerpunkt im Rahmen von InterSpiN auf dem wissenschaftlichen Austausch mit dem GIL-Projekt und den australischen Partnern. Dieses Projekt verfügt über ein Gesamtbudget von 3,6 Millionen australischen Dollar und beschäftigt sich mit dem Thema der automatisierten Industrie 4.0-Fertigung von Faserverbundbauteilenfür große Stückzahlen. Im Rahmen des Projekts wird bis Mitte 2021 in Zusammenarbeit mit der CSIRO (Australiens National Science Agency, Commonwealth Scientific and Industrial Research Organisation) das neue I4.0 Testlab eingerichtet –eine Einrichtung für innovative Forschung im Bereich der Fertigung von Verbundwerkstoffen. Neben dem gegenseitigen Austausch vonInformationen und Projektergebnissen wird die bestehende internationale Kooperation durch die gemeinsame Betreuung von fünf Doktoranden im Rahmen des GIL-Projekts durch Professor Fox (Swinburne University of Technology) und Prof. Dr.-Ing. Middendorf (IFB,Universität Stuttgart) weiter intensiviert. "Neben der Kommunikation ist auch die gemeinsame Nutzung desvorhandenen Equipments von herausragender Bedeutung für eine erfolgreiche Zusammenarbeit", sagt IFB-Direktor Peter Middendorf: "Daher ist es selbstverständlich, dass auch die Doktoranden des GIL-Projekts die Möglichkeiten am IFB nutzen können".Neben dem IFB sind die Hochschule der Medien Stuttgart(HdM), die Balluff GmbH und die CIKONI GmbH, ein Spezialist für innovative Faserverbundlösungen, direkt andem Projekt beteiligt. Die formadaptive DYNAPIXEL-Technologie von CIKONI wird für die kundenspezifische Fertigung von Composite-Bauteilen genutzt und weiter verbessert. Die Forschungsgruppe IAD (Innovative Anwendungen der Drucktechnik) an der HdM beschäftigt sich mit der Siebdrucktechnologie, die zur kostengünstigen und reproduzierbaren Herstellung von Dehnungssensoren in DIREKT eingesetzt wird. Die zugehörige Frontend-Elektronik, Datenübertragung und Auswertung der gesamten prozessnahen Sensorik wird von der Balluff GmbH, einem führenden Sensor-und Automatisierungsspezialisten, ermöglicht. "Wir werden IO-Link als industriellen Kommunikationsstandard (IEC 61131-9) für den Anschluss digitaler Sensoren und Aktoren an einen industriellen Feldbus oder Ethernetnutzen", so Albert Dorneich, Projektleiter beiBalluff.Die internationale Zusammenarbeit und der Informationsaustausch dieser Projekte wurden durch die Nutzung der heute üblichen Online-Meeting-Tools erfolgreich etabliert. Ein persönlicher Besuch von Vertretern des GIL-Projekts in Europa musste abgesagt werden. Stattdessen wurde ein Live-Online-Meeting aller Projektpartner der drei Kooperationsprojekte organisiert, das von über 60 Teilnehmern aus drei Zeitzonen verfolgt wurde. Die zunehmende, bilaterale Kommunikation wird auch weiterhin hauptsächlich virtuell stattfinden, wenngleich der persönliche Kontakt "hoffentlich in naher Zukunft zustande kommt, denn die geplanten, gegenseitigen Besuche der Einrichtungen sowohl in Australien als auch in Europa könnendie gewachsene Basis unserer Zusammenarbeit weiter stärken", so Michael Liebl, Doktorand und DIREKT-Projektleiter am IFB.

| Kontakt | Michael Liebl |

|---|